Новый материал можно будет применять абсолютно в любой отрасли. Он способен потеснить металлы, дерево и другие используемые сегодня материалы за счет простоты создания, цены и свойств. Изобретатели считают, что из нового пластика можно сделать мотор для автомобиля, протезы, космические детали и многое другое.

«Мы создали очень близкий по физическим свойствам к железобетону композит, состоящий из полимера, грубо говоря из пластика, и углеродных волокон. Пластик в композите отвечает за сжатие, а волокна за растяжение. Нам удалось увеличить длину волокон до нескольких миллиметров, тем самым придав материалу отличную прочность, сопоставимую с металлами», —поделился ведущий научный сотрудник научно-образовательного центра «Биомеханики и медицинской инженерии» Высшей школы теоретической механики и математической физики, Физико-механического института СПбПУ Игорь Радченко.

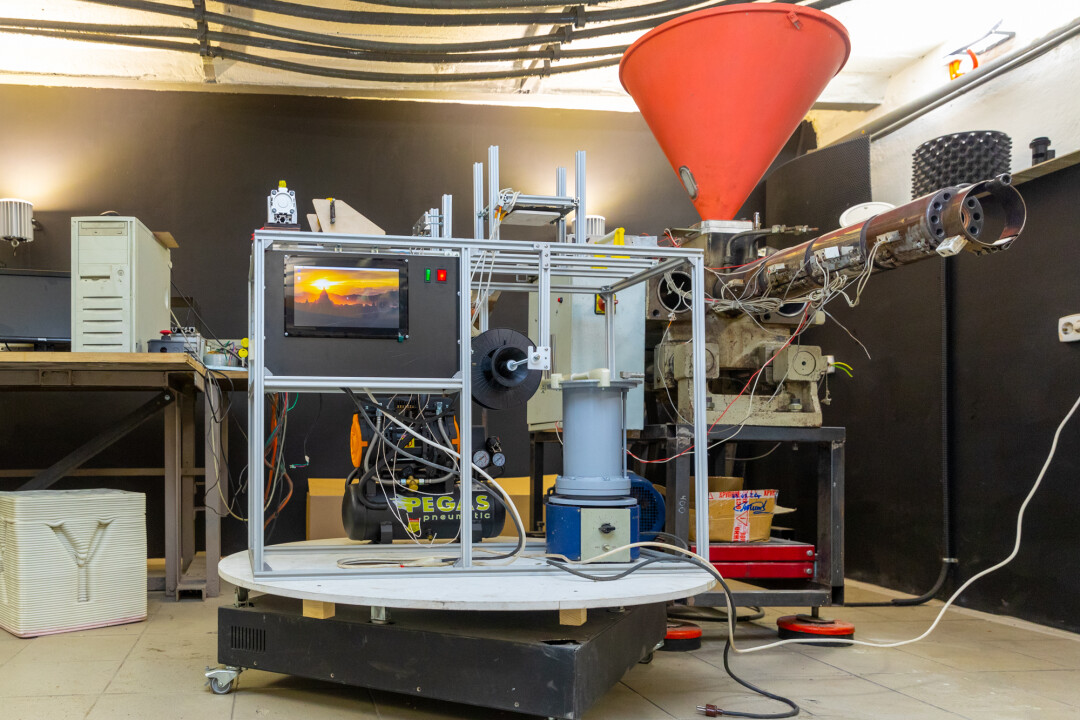

Создавать изделия из «умного» пластика можно разными методами. Один из них схож с тем, как получают любые пластмассовые вещи, к примеру детские игрушки или детали машин. Ученые политеха также научились преобразовывать гранулы в филамент — нить для 3D печати.

Ученые отмечают, что правильно подготовленная смесь пластика и волокна добавляет полученному материалу необходимых характеристик, таких как термостойкость, прочность, долговечность, легкость, а также способность переносить ультрафиолетовые лучи, радиацию и химическое воздействие. Благодаря этому пластиковые композитные изделия становятся дешевле, технологичнее, удобнее и проще в изготовлении.

«С точки зрения экономической выгоды, если сравнивать с металлом, то ключевым здесь будет эксплуатационный период. Очень часто металлы очень дороги в обслуживании и ремонте, а пластик, который получили мы, ремонтировать практически не придется. Еще один фактор – доступность малотиражности. При использовании металла выгодно делать только большое количество серийных деталей, а если вы захотели сделать как-то по другом, что-то изменить – нужно перестроить много станков, изменить технологические процессы, что очень долго и дорого. Из нашего композита можно легко и быстро делать разные прототипы и даже малые серии за счет использования аддитивных технологий и, как следствие, легкой перенастройки используемого оборудования», — рассказал Игорь Радченко.

Создатели считают, что большую выгоду от нового материала должна получить медицина. Из материала можно делать протезы и импланты, которые будут легче металлических и точно копировать человеческие кости.

Но и другие отрасли в стороне не останутся. По прогнозам специалистов, применять новый материал можно практически в любой сфере: машиностроении, авиастроении, судостроении, газовой и нефтяной промышленности, для создания космической техники и оборудования для общего и специального назначения.

«Мы разработали материалы и технологии их производства, из которых можно создать даже блок цилиндров для двигателя внутреннего сгорания. Он будет в разы дешевле и легче, его проще обрабатывать, сверлить в нем отверстия, создавать каналы для охлаждения», – отметил Игорь Радченко.

Разработчики рассказывают, что над новым устройством около года трудились порядка 10 ученых и студентов Санкт-Петербургского политехнического университета Петра Великого. Работа велась в тандеме опытных специалистов в области математического моделирования Политеха и экспертов по полимерным материалам Института высокомолекулярных соединений РАН.

Комментарии (0)